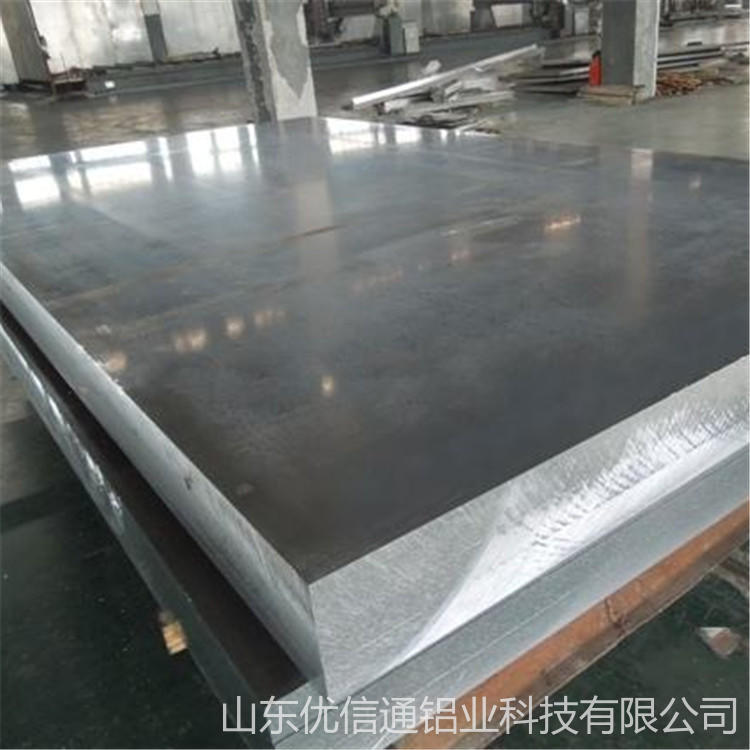

3003铝板厂家-冲压用3003铝板的生产过程

深冲压用3003铝板的生产过程控制

1退火温度控制,随着退火温度的增加,45制耳速度下降到0,因此提高退火温度是去除3003铝板耳的最有效方法。最佳退火温度是通过生产实验得到的。但是生产时不需要进行电线温度实验,只需在一个主要温度区间(即350,450C)内选择几个温度进行实验即可。如果在此温度范围内找不到最佳退火温度,则需要调整合金的化学成分。同一化学成分的铝板由于冷轧加工率不同,最佳退火温度也不同,但厚度不同的铝板并不意味着要使用不同的退火温度。生产实践证明,只有铝板的耳速才能在3%的范围内满足深拉伸工艺的要求。因此,只有在冷轧加工率差异较大的情况下,才能使用不同的退火温度,该温度的差异实际上更大。

2化学成分控制

实际生产中不希望退火温度太高,但提高Si的含量降低Fe的含量是降低最佳退火温度的有效方法。为了稳定退火过程,根据不同的合金,Fe和Si的比例为1。必须控制在513范围内。含有Mn的合金可以取较低的值,纯铝或镁的合金可以取较高的值。合金的化学成分(特别是Fe和Si)一旦确认,就不要轻易改变。否则会影响3003铝板退化后的深冲击性能。

3、热轧加热系统的热轧过程是在再结晶温度以上进行的,因此同时具有热轧和动态再结晶的特性。热轧板基本上无制贵或耳制率不大。虽然没有对热轧前加热制度对今后冷轧、退化形成的组织的影响进行过实验,但在生产实践中发现,如果在热轧前不充分加热,即使冷轧后退化到最佳温度,最终也能获得较高的45制耳率。热轧前加热保温时间适当延长,退火后铝板的耳制造率有很大改善。对这一现象的解释是,如果加热时间长,整个热轧过程从头到尾都可以保证动态再结晶。这样热轧板最终不会留下过度的冷轧组织,所以将热轧的最终轧制温度控制在300以上是必要的。

4、晶粒大小及其他生产实践中,如果没有晶粒粗细,会对铝板的深冲击性能(耳率、拉伸强度、延长率)产生很大影响,晶粒大小达到3级的3003铝板的深拉伸系数为0。可以深度拉动低于6的铝产品,但如果深度拉动,铝产品表面可能会形成桔皮缺陷。一般工业用纯铝即使退化温度达到5 0也看不到晶粒堆积生长的现象,只有达到54 0时才会发生。因此,在一般生产条件下,1050、1100等工业用纯铝板不能出现颗粒粗的废品。除非使用清洗或回收炉子的废铝皮带,例如3360皮带为0。使用大于1 0%的M n可以使纯铝板的颗粒变得非常厚。

山东优信通铝业3003铝板厂家400-8891060